三氯化鋁催化歧化有機硅低沸物研究

摘 要: 采用三氯化鋁作催化劑, 對有機硅低沸物進行歧化, 制備氯硅烷單體研究了催化劑用量對原料轉化率的的影響和反應溫度對氯硅烷單體組分的影響, 分析了單個歧化周期內氯硅烷單體各組分變化情況。結果表明:AlCl3最佳用量為0.55%, 此時轉化率最高達90.82%。最佳反應溫度為 (155±3) ℃, 此時, 二甲基二氯硅烷的選擇性較好, 最高含量達49.43%, 有利于提高歧化裝置的整體經濟效益。

由E.G.Rochow發明的直接法合成甲基氯硅烷技術, 至今仍是工業生產甲基氯硅烷單體最成功的方法, 但除目標產物二甲基二氯硅烷 (M2) 外, 還會產生10%~15%種類繁多的副產物, 包括廢觸體、低沸物和高沸物等[1]。由于這些副產物的組成比較復雜, 故在排放、儲存、運輸過程中都極易與空氣中的水分發生反應而產生氯化氫等腐蝕性氣體[2]。甲基氯硅烷副產多、低沸物還未被高效經濟利用等問題, 已成為制約我國有機硅工業發展的瓶頸。有機硅副產物中沸點低于40℃的部分稱為低沸物, 主要包括四甲基硅烷 (Me4Si) 、二甲基一氯硅烷 (M2H) 、三氯硅烷 (HSi Cl3) 、氯甲烷 (Me Cl) 、一甲基二氯硅烷 (MH) 和少量的碳氫化合物等, 約占粗單體總體積的1.5%左右。低沸物組分間沸點很接近而難分離[3]。美國道康寧公司采用三氯化鋁 (三氯化鋁) 催化體系[4-5], 使有機氯硅烷混合物與氫或氯化氫發生斷鍵、重排、加氫等反應對副產物進行回收處理, 孫峰也曾對國內外低沸物的處理方法進行過比較[6]。三氯化鋁作為良好的甲基重排催化劑, 能夠有效重排氯硅烷中的甲基, 提高M2的收率。利用低沸物中的富甲基物質Me4Si和氯含量較高的氯硅烷單體進行共歧化反應, 使其轉化成更為有用的甲基氯硅烷, 是一種經濟可行的方。該方法不僅解決了有機硅單體生產中副產物帶來的污染問題, 而且由于使其轉化成了高附加價值的產品, 經濟及社會效益也非常顯著。

1 實驗

1.1 主要原料及設備

低沸物、M1:自產;三氯化鋁:工業級, 純度≥99.0%, 市售。

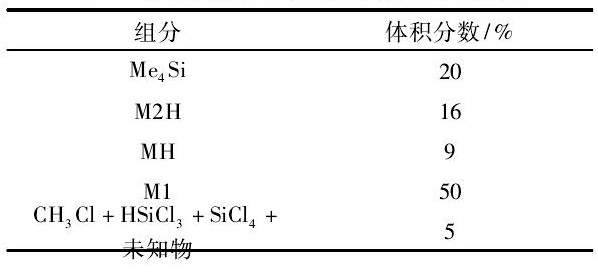

將低沸物與一甲基三氯硅烷 (M1) 混合并作為有機硅低沸物歧化反應的原料, 各原料大致的體積分數見表1。

表1 有機硅低沸物歧化反應原料體積分數

1.2 有機硅低沸物歧化反應及流程

1.2.1 有機硅低沸物歧化反應

有機硅低沸物的歧化, 主要是利用M1與Me4Si在一定溫度條件、催化劑存在下發生基團轉換反應, 生成M2和三甲基一氯硅烷 (M3) , 原料中的MH、M2H能夠對歧化反應起促進作用。

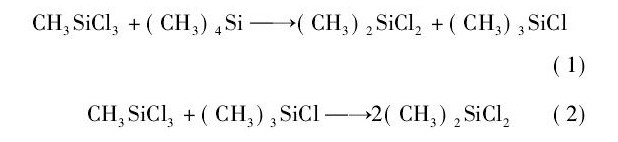

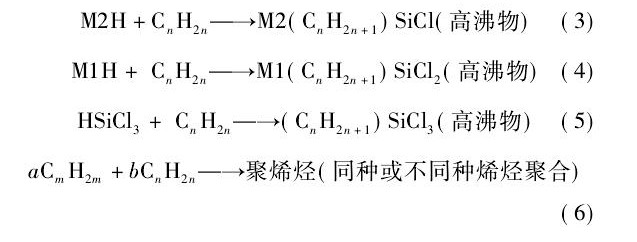

有機硅低沸物歧化的主要反應見式1~式2。

由于低沸物中除含有Me4Si、M2H、MH外, 還含有同分異構體的戊烯、異丁烷等其它雜質, 因此也存在如式3~式6的反應。

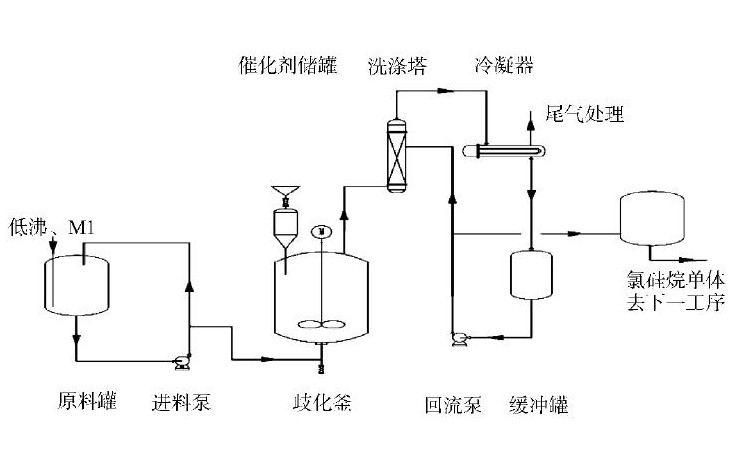

1.2.2 有機硅低沸物歧化流程簡介

有機硅低沸物的歧化流程如圖1所示。低沸物、M1混合后經進料泵送入歧化釜與催化劑三氯化鋁進行反應, 生成的氯硅烷單體通過洗滌塔洗滌后進行冷凝, 冷凝液一部分作為洗滌液對氯硅烷單體進行洗滌, 另一部分作為產品進入氯硅烷單體罐。

圖1 有機硅低沸物歧化流程簡圖

1.3 分析表征

各組分含量分析:采用島津GC-2010 Plus氣相色譜儀測試, 柱溫箱溫度50~120℃、汽化室溫度180~200℃、檢測器溫度230℃, 載氣為氫氣、純度為99.9%、流量55 m L/min, 采用DB-1701氣相毛細管色譜柱, 分析頻率為每8 h一次。

2 結果與討論

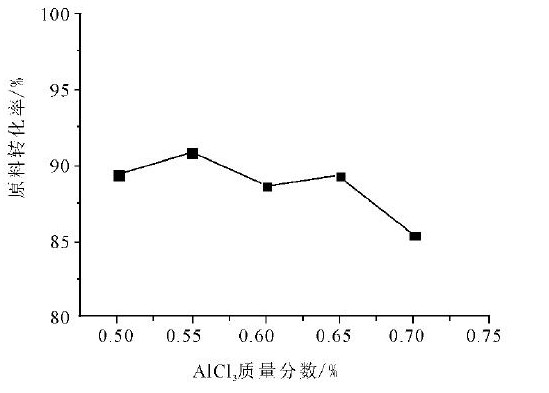

2.1 催化劑三氯化鋁用量對原料轉化率的影響

三氯化鋁作為歧化反應的催化劑, 其用量對原料的轉化率有較大影響。圖2是三氯化鋁用量 (質量分數) 對原料轉化率影響。

圖2 三氯化鋁用量對原料轉化率影響

由圖2可見, 隨著三氯化鋁用量的增加, 原料的轉化率先增加后降低。這主要是因為, 三氯化鋁用量增加, 反應活性中心增加, 提高了原料轉化率, 但當三氯化鋁過量時, 歧化過程的副反應增多, 生成的高沸物及其它未知物的比例增加, 而這些物質作為殘液排出歧化釜, 使原料轉化率下降。綜合考慮, 三氯化鋁適宜的用量約為0.55%, 此時原料轉化率可達90.82%。

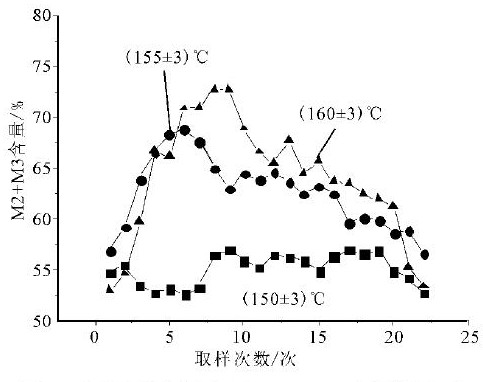

2.2 不同反應溫度下M2+M3含量的變化

M2+M3的含量 (體積分數) 可作為歧化反應效果的評價指標, 當M2+M3的含量低于50%時, 表明歧化反應效果變差, 需進行周期停車處理。圖3是不同反應溫度下M2+M3含量的變化。

圖3 不同反應溫度下M2+M3含量的變化

由圖3可見, 當溫度控制在 (150±3) ℃時, 由于反應溫度偏低, 不能為甲基、氯的重排提供足夠能量, 使得周期內M2+M3的含量明顯偏低, 平均值為55.05%, 最大值為56.81%;而隨著溫度的升高, 周期內M2+M3的含量明顯增加, 當溫度控制在 (160±3) ℃時, 周期M2+M3含量的平均值提高到64.01%, 最大值為72.74%。

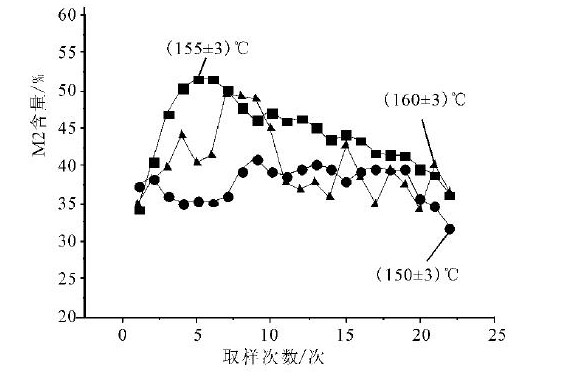

2.3 不同反應溫度下M2含量的變化

M2作為歧化反應的主要目標產物, 對裝個裝置的經濟性起至關重要的作用。圖4是不同反應溫度下M2含量 (體積分數) 的變化。

圖4 不同反應溫度下M2含量的變化

由圖4可見, 當溫度控制在 (150±3) ℃時, 由于反應溫度低, 提供給甲基、氯的重排的能量不足, 使得周期內M2含量偏低, 平均值為37.65%, 最大值為40.89%;而隨著溫度的升高, 周期內M2含量增加, 當溫度控制在 (155±3) ℃時, 周期M2含量的平均值最高, 達到44.25%, M2含量的最大值為51.56%。當溫度繼續升高到 (160±3) ℃時, 由于M3的沸點低于M2, 溫度高有助于M3蒸出歧化釜, 使歧化釜內M3含量降低, 因而使歧化反應朝著生成M3的方向進行, 導致了M2選擇性的降低, 周期內M2含量的平均值為40.12%, 最大值為49.43%。

綜合考慮圖3和圖4的試驗結果, 反應溫度控制在 (155±3) ℃時, 原料的轉化率較高、M2的選擇性較好, 有利于提高歧化裝置的整體經濟效益。

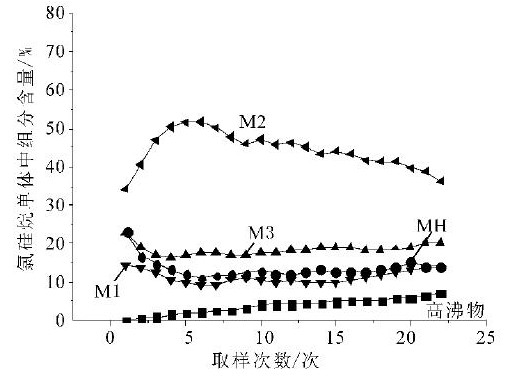

2.4 單個歧化周期內氯硅烷單體中各組分變化

在單個歧化周期內, 制備的氯硅烷單體中各組分含量 (體積分數) 變化有一定的規律性。圖5是單個歧化周期內氯硅烷單體中各組分變化。

圖5 單個歧化周期內氯硅烷單體中各組分變化

由圖5可見, 混合單體中MH、M1的含量先降低后增加, 表明在催化劑作用下, MH、M1與Me4Si發生歧化反應轉換為M2、M3等單體;從反應初期到反應中期再到反應后期, 釜內M2、M3的選擇性先增加后降低。這主要是因為, 在反應初期催化劑三氯化鋁的催化活性較高, 初期歧化反應逐漸平穩, M2、M3的選擇性增加;隨著反應的進行, 副反應增加, 少量烯烴的聚合反應生成的聚合物, 包裹了催化劑, 使催化劑逐漸失去活性, M2、M3的選擇性開始下降;在整個反應過程中, 氯硅烷單體中的高沸物含量持續增加, 烯烴與MH、M2H發生加成反應, 生成高沸點聚合物, 烯烴含量越高, 則生成的聚合物越多, 隨著反應的進行, 聚合物在釜內逐漸積累, 導致了高沸物含量逐漸增加。

3 結論

三氯化鋁用量為0.55%時, 原料的轉化率可達到90.82%;反應溫度控制在 (155±3) ℃時, 原料的轉化率較高、M2的選擇性較好、M2最高含量為49.43%, 有利于提高歧化裝置的整體經濟效益;單個反應周期內, 釜內M2、M3的選擇性先增加后降低。隨著反應的進行, 少量烯烴聚合反應生成的聚合物包裹了催化劑使其逐漸失去活性, 聚合物會在歧化釜內逐漸積累, 導致高沸物含量逐漸增加, 同時M2、M3的選擇性降低。

參考文獻

[1]李書兵, 周治國, 顏昌銳, 等.有機硅高沸物裂解生產初探[D].青島:青島科技大學, 2015.

[2]王文金, 汪民康, 顏昌銳, 等.甲基氯硅烷高沸物制備高沸硅油的工藝研究[J].有機硅材料, 2015, 29 (6) :487-490.

[3]崔孟忠.合理利用甲基氯硅烷副產打造綠色單體裝置[J].產業市場, 2009, 17 (8) :27-33.

[4]FREEBURNE S K, JARVIS J R F.Hydrochlorination process for converting high-boiling residue from direct process to monosilanes:US, 5629438[P].1997-05-13.

[5]MAUTNER K SCHINABECK A.Process for preparing alkylchlorosilanes from the residues of direct synthesis of alkylchlorosilanes:US, 5877337[P].1999-03-02.

[6]孫峰.有機硅低沸物研究進展[J].有機硅材料, 2014, 28 (5) :406-409.

作者簡介:蔡冬利 (1983—) , 男, 碩士, 工程師, 主要從事有機硅生產技術工作。

同類文章排行

同類文章排行 最新資訊文章

最新資訊文章